公司背景

本文的案例企业是一家建筑和采矿设备、柴油和天然气发动机、工业涡轮机及柴电机车领域的全球领先制造商

面临挑战

企业早期多是通过外包乙方开发或者直接使用比较大的平台产品进行数字化管理,但在实行过程中,每个工厂的管理逻辑和细节不同,仅一个平台很难去全面覆盖企业的精细化管理诉求。

在系统集成方面,该企业曾面临两个难点:

- 业务系统多,需要使用不同的账户密码登录,操作繁琐且安全风险大

- Andon项目中只有软件通知,无硬件集成,不方便工程师快速定位产线异常工位

效果价值

- 多系统统一身份认证,减少账密疲劳,提升安全性;

- 生产事故快捷响应,全产线设备自动化联动;

- 快速完成核心模块的上线使用,4个月的时间,完成了5家整机厂4个核心模块的上线;

- 培养企业内部数字化人才,企业自己主导系统设计和逻辑。

核心应用场景

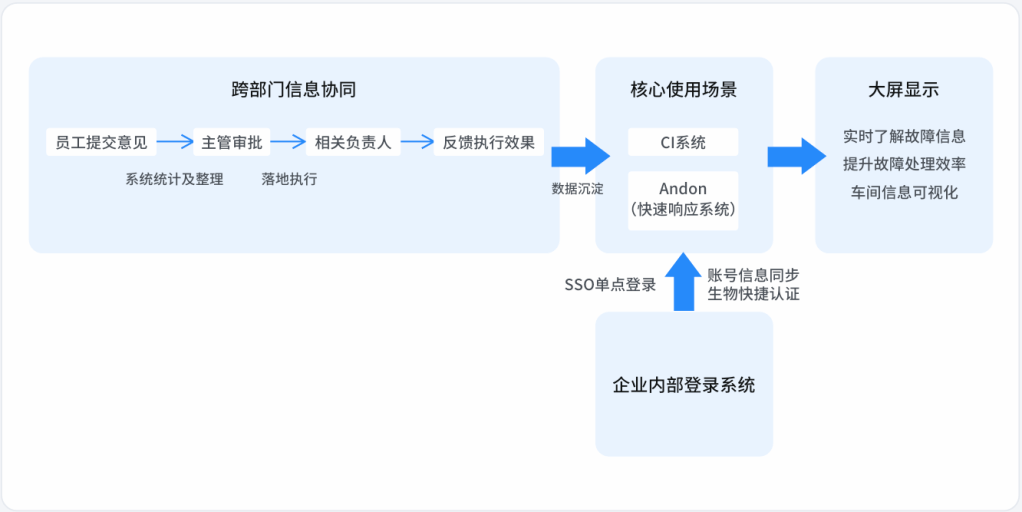

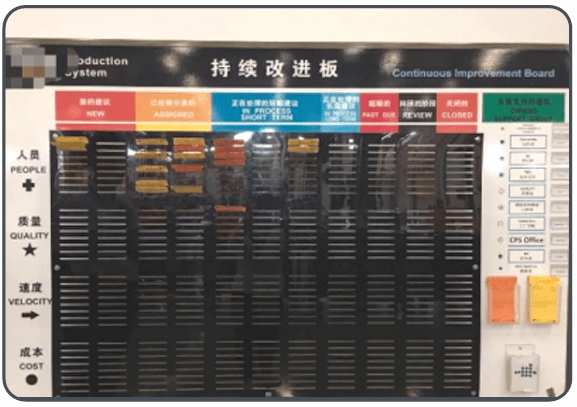

CI(持续改进-合理化建议)

通过系统化解决方案,可让员工随时随地针对不同类型(安全、人员、质量等)的问题提交相关建议,系统会自动按照部门及问题类型进行统计整理。

合理化建议经过主管审批后,系统会自动推送到相关的负责人那里落实执行,让企业不遗漏员工任何一条由价值的建议

过去

现在

比起传统CI流程的填写纸质CI卡,数字化CI全程都可以在移动端完成,既简化了流程也减少了等待时间

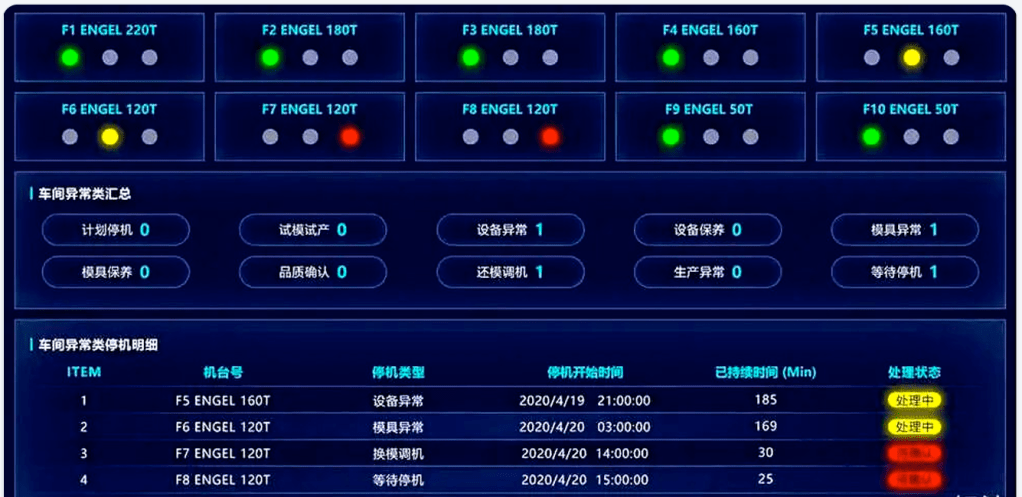

Andon(快速响应系统)

该企业的Andon项目,是生产线上通过硬件绑定工位信息,来监控生产线上工位是否由异常情况。

过去

- 信息传递缓慢,故障响应不及时

- 非计划停机时间无记录,消耗成本无法核算

- 无法实时监控生产状态

现在

- 通过接受系统请求,将制定的工位信息、控制亮灯的参数数据,发送到IoT hub,以灯管显示工位状态

工作人员通过手机端直接访问Andon应用,选择紧急程度和描述问题后提交报告信息:

故障信息自动通知给主管处理:

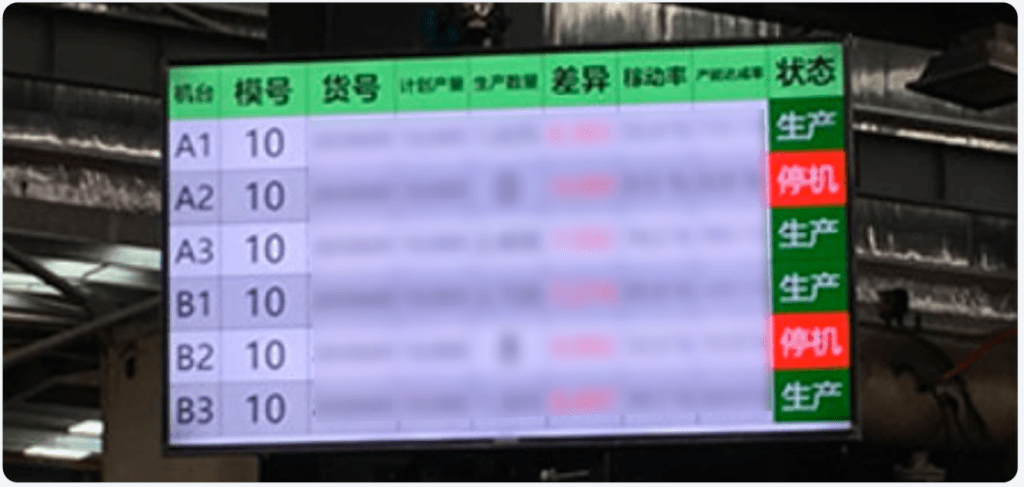

工厂大屏实时显示故障信息:

提升故障处理效率:

通过线上即时通知,可以在故障信息被提交后立刻通知检修人员,免除了问题分发和寻找处理人的时间

生产数据实时分析:

综合工序作业、设备状态、质量问题等此过程数据进行统计分析、报表生成,对实时采集的现场生产状况数据进行处理、存储与管理,为生产管理的分析和后期的持续改善提供依据。

系统集成

过去

- 项目导入期,账户开通注册复杂

- 用户使用时,账号密码经常忘记

- 登录认证安全级别不统一

现在

- 系统与该公司统一认证服务完美集成,无论PC端还是手机端均可以跳转到统一认证登录服务页进行授权和认证

本解决方案系统通过SSO单点登录功能与统一认证服务进行对接,包括企业组织架构和人员账户信息同步、认证登录,同时支持移动端faceID、指纹等方式登录,深度集成满足企业深度集成的需求。