公司背景

该公司是一家成立90多年的表面涂料生产企业,在全球设有多出生产基地和研发中心。其产品在多个领域被广泛使用,如建筑幕墙、系统门窗、汽车轮毂、家具家电、机器设备等。

面临挑战

公司很早以前就开启数字化转型历程,外采一些三方SAAS产品,也通过自有研发团队开发部分系统。

为了进一步提升服务质量,公司决定开发一款服务评价系统,其中部分模块通过三方开发团队外包完成。因为公司有开发团队,所以初期的沟通交付的比较顺利,历经一个月时间即完成交付。但是随着系统上线后用户使用中发现系统多出不合理的功能需要调整,开发商则以需求变更需要调整的代码过多为由,要求增加预算(和初期成本基本相同),同时需要再花一个月左右才能完成。无论是工期还是费用都不符合公司的需求。

痛定思痛,公司归纳出企业当下阶段的两大症结(也是行业内多数企业存在的问题):

- 业务需求分析确实,导致需求频繁变动,项目中期调整费时又费力

- 过度依赖第三方开发商,高端服务商价格昂贵,小型开发商虽然初期投入少,但维护期间费用持续攀升,每次改动都需要额外的开销。

经过筛选和对比,公司最后选择了我们提供的无代码开发底座,获取了相当不错的效果

效果价值

初期落地时,公司仅用大半个月时间便完成评价应用的构建和优化,并实现移动端推送的功能,验证了价值。

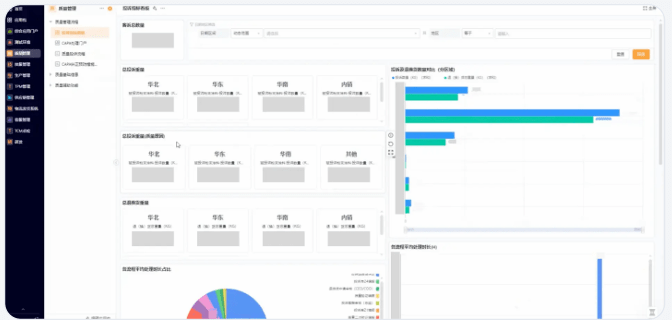

之后,公司又陆续构建了质量管理、技服管理、生产管理、TPM管理、供应链管理、物流发货系统等多个应用场景。目前,我们的方案已经成为该公司日常运营中非常重要的一环,与SAP及自研的产品管理软件功能形成了稳固的数字化支撑体系。

核心应用场景

质量管理:客诉流程&CAPA

再客诉收集方面,公司专门建立了客诉/技服门户,销售和经销售(以外部用户身份进入系统参与协同)直接通过门户中的快捷按钮,快速发起申请

申请提交后按照系统设定的规范处理流程自动流转处理。相关数据自动留存再系统后台并同步更新至相关报表中,轻析呈现投诉关键指标,便于管理者快速抓到问题关键。

客诉处理后,还需要指定相关责任部门对本次客诉的质量问题做改善,也就时CAPA处理。

以往,由于没有系统管理,CAPA经常石沉大海,追责会上责任人也是以时间太久以往,邮件太多没有看到为由一再拖沓,质量部门的KPI制作也时苦不堪言。

当数据信息都沉淀到系统后,公司即可通过“CAPA处理门户”,让每个部门、每个人员的改善任务清晰可见,大幅提升CAPA的关闭率。

物流发货:系统打通&运费计算

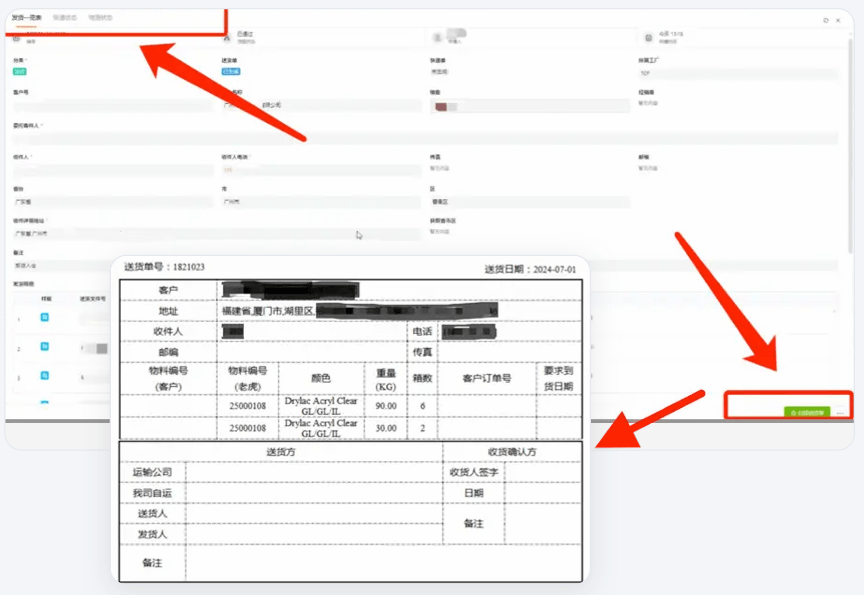

后续,公司的物流发货系统也通过我们进行优化。与多家本地物流公司的接口打通后,实现了在线下单、打单、状态查询、对账等多种功能,所有销售或者其他委托寄件人都可以通过系统查看到自己客户订单的状态。

公司将发货单、送货单以及快递单据进行了数据打通,相关数据在“发货一览表”中可以快速查看,并支持意见打印。

不同类型的运输方式有不同的计费方法。本方案通过打通地图服务供应商,自动获取地理信息,并实现相应算法完成自动计算运费。在对账时,可以直接与物流/快递运费进行对比。

技术服务:工作记录&数据分析

为了能够有效管理员工工作,技服同事需要为每次工作出具具体的服务报告。

过往,技服部门在excel表中做出工记录、在word中写服务报告,最后统一上传到公司的云盘,不仅员工提交麻烦,统计汇总和审查也需要花费相当长的时间。

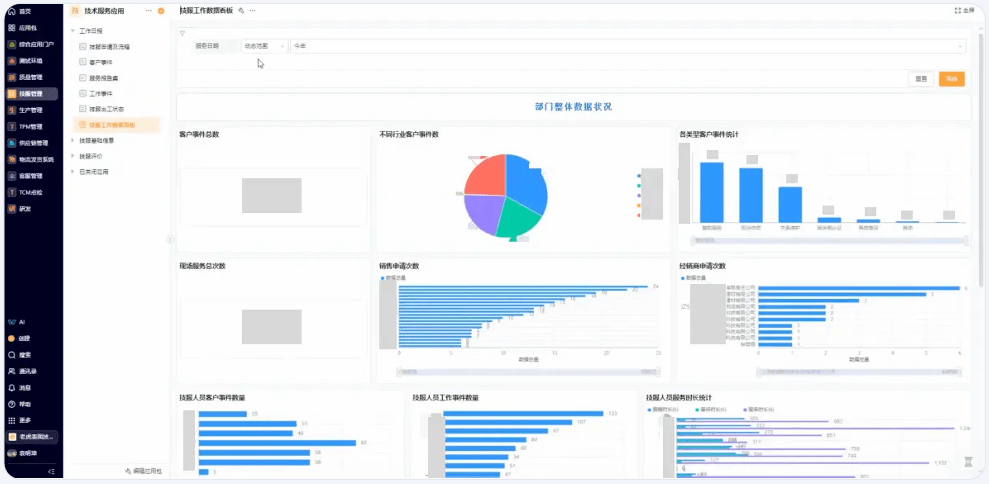

现在,员工用本系统进行记录,实现工作记录填报、报告生成、个人出工数据追踪,大大提升技服人员的工作效率

而且,公司也为管理者构建了“技服工作数据看板”,全年部门的工作情况一目了然。

日常点检:点检提醒&问题跟踪

公司生产、供应链管理等多个部门板块的日常工作都涉及点检。

过往,公司采用纸质点检方式,漏检、补检、问题上报不及时、问题解决后未反馈的现象时有发生。

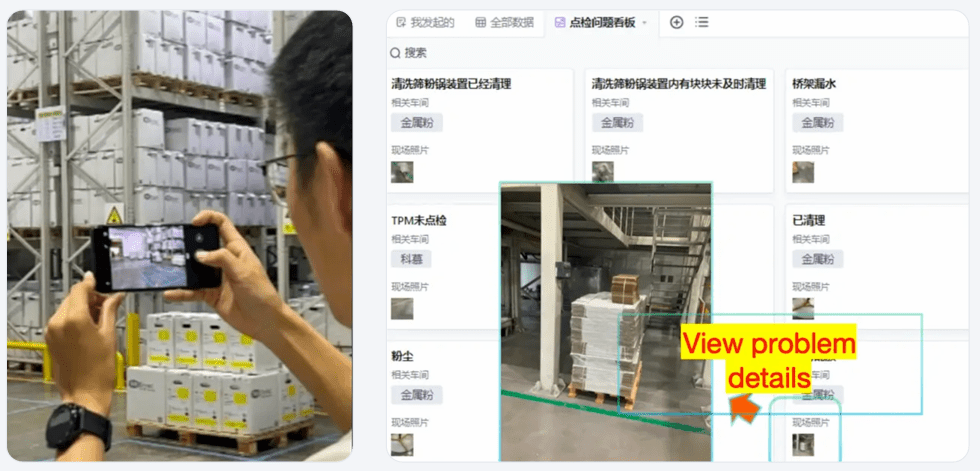

现在,系统会周期性地将点检任务自动下发给工作人员,通过手机拍照即可完成点检填报。

发现的问题也会自动同步至“点检问题看板”,实现了问题上报、问题解决反馈的闭环现场管理。