公司背景

该是一家专业从事锻造与热处理的装备零部件制造企业,产品广泛应用于石油、天然气、深海、风电、化工、矿山机械、船舶等能源领域。

面临挑战

- 透明化管理:作为一家生产制造型企业,生产车间运转过程无法做到透明化管理,管理者需要亲自下车间才能了解生产全貌,这无疑增加了管理难度和成本。

- 数据统计:目前生产过程数据由工人人工统计,这种方式不仅效率低下,而且容易出错,不利于数据分析与优化。

- 系统适用性:企业曾经采购过一套垂直行业 SaaS,但发现系统固有的模块与企业实际情况并不相符,需要自定义的功能模块又无法实现,这使得企业在实际操作中遇到了很大的困扰。

企业亟待解决如何在生产管理、数据统计和系统使用等多个方面提高效率和准确性,以满足实际生产和管理的需要。

效果价值

1、精细化工厂车间的过程管理

从物料源头开始管控,保证管理者对关键生产节点严格把控,杜绝原材料浪费等问题。

2、梳理规范业务流程

过去整个生产过程没有严格规范的流程,使用系统后,管理者对业务逻辑进行了重新梳理,保证流程简约高效,数据留痕。

核心应用场景

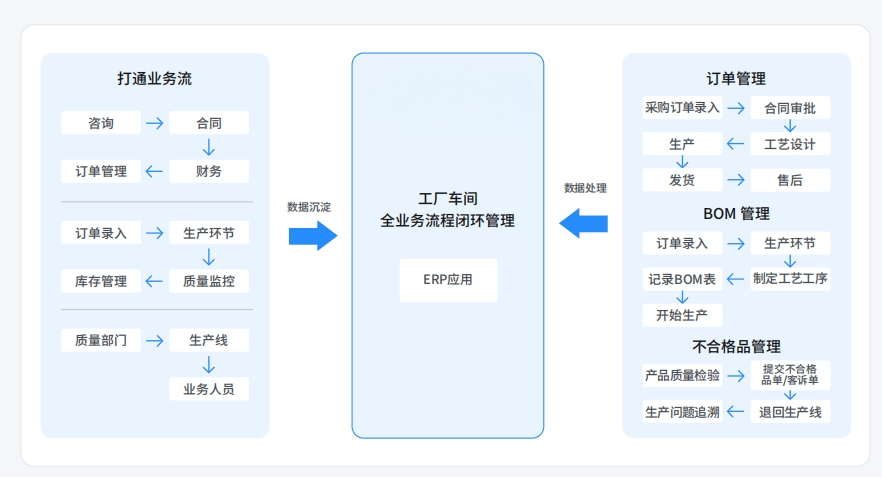

ERP应用

在实际使用的过程中,帮助企业锻造实现了关键数据的采集、资源整合利用从采购订单录入 → 合同审批 → 工艺设计 →生产 →发货→售后,实现全业务流程闭环管理。

订单管理

以订单流程为例,销售人员接收到订单时,将合同录入到系统,在合同正式生效前,需要经过各部门相关人员审批,系统会自动流转至各审批人处,在合同得到批准后,销售人员方可盖章回传合同,并将合同归口,实现订单管理的全流程闭环管理。

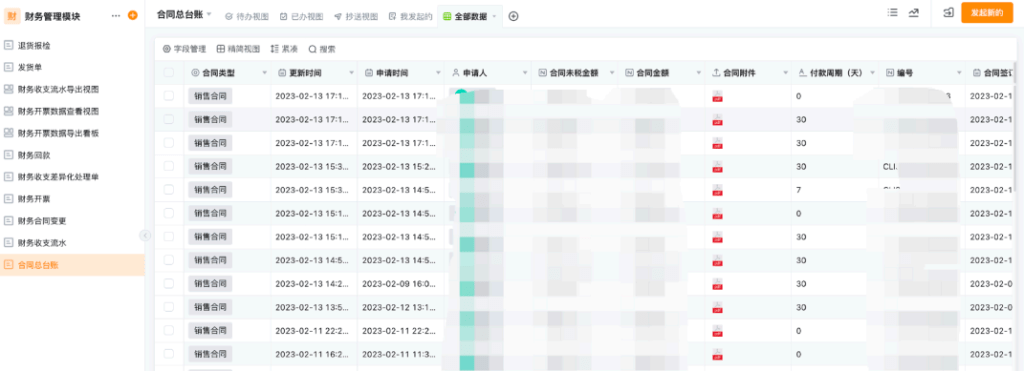

合同管理

所有审批后的合同最终会归口到财务部门,由财务部门对合同的履行情况进行相应的财务操作,确保所有合同能够闭环处理。

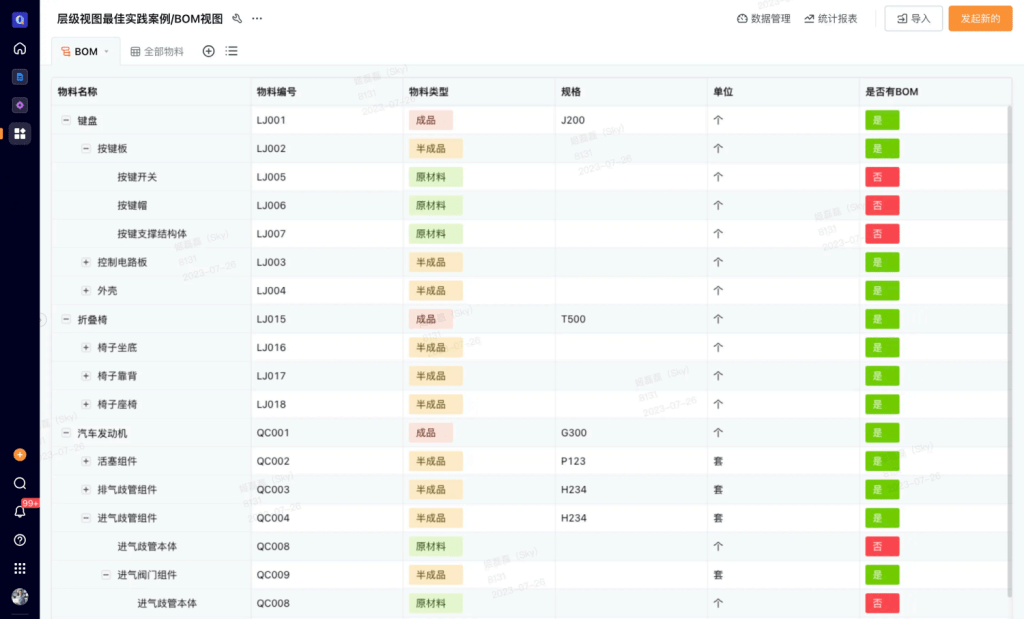

BOM 管理

当订单录入进入生产环节后,根据每一项产品需求,技术部会制定工艺和工序,每个产品都会有对应的 BOM 表,并记录在系统中,生产部线上收到 BOM 表开始生产。这里将生产工艺工序化,是为了确保产品按照工艺要求完成每道工艺,并且在每-道工序都有对应的验收要求,生产与检验人员严格按照工艺要求执行,确保产品质量的稳定。

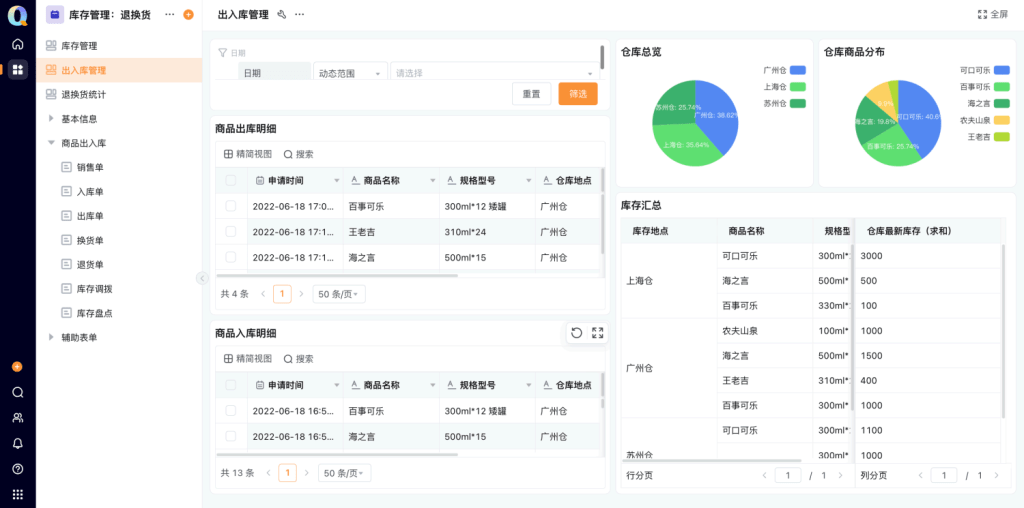

库存管理

当产品生产完成后,系统会自动发起提醒入库,仓库人员收到系统待办即可确认产品。

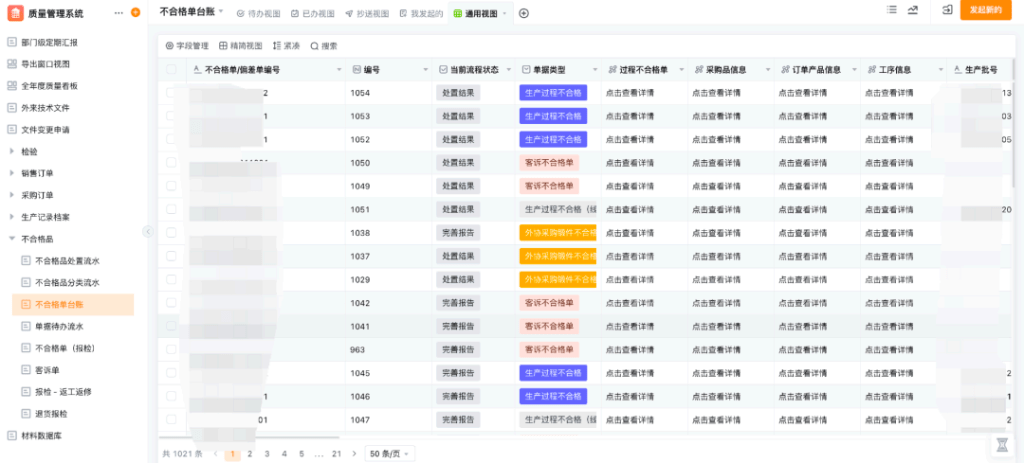

不合格品管理

同时,质量部门还会根据系统中的检验标准和流程完成产品质量检验,若有不合格产品产出,业务人员直接线上提交不合格品单/客诉单,产品退回生产线,由于生产全流程都记录在系统上,使得生产问题可追溯,能够快速找到出问题的具体环节。